Nuestro profundo estudio de la evolución de TOYOTA y los

anhelos de nuestros Clientes en busca de una forma estructurada de caminar

hacia la Excelencia en Operaciones Industriales son las bases para aconsejar

vehementemente a nuestros Clientes que apuntalen sus iniciativas LEAN con la

implantación un “CUSTOMER LEAN SYSTEM”

El principal objetivo

de este “CUSTOMER LEAN SYSTEM” ha de ser buscar que personas clave de

vuestra Organización “se pongan las gafas de cazar despilfarros”

Sin esas gafas de “visión

nocturna” se puede ser un Equipo de Alto Rendimiento pero, sencillamente, “no

ves al enemigo”….y ahí queda oculto el despilfarro y, por tanto, nuestra

capacidad de mejorar indicadores clave de negocio

Resumimos nuestro concepto de este LEAN SYSTEM en una imagen

A los Clientes que empiezan

este apasionante camino, les proponemos empezar por las siguientes prioridades

( marcadas en rojo ):

Los procesos clave sobre los que aplicar el LEAN son:

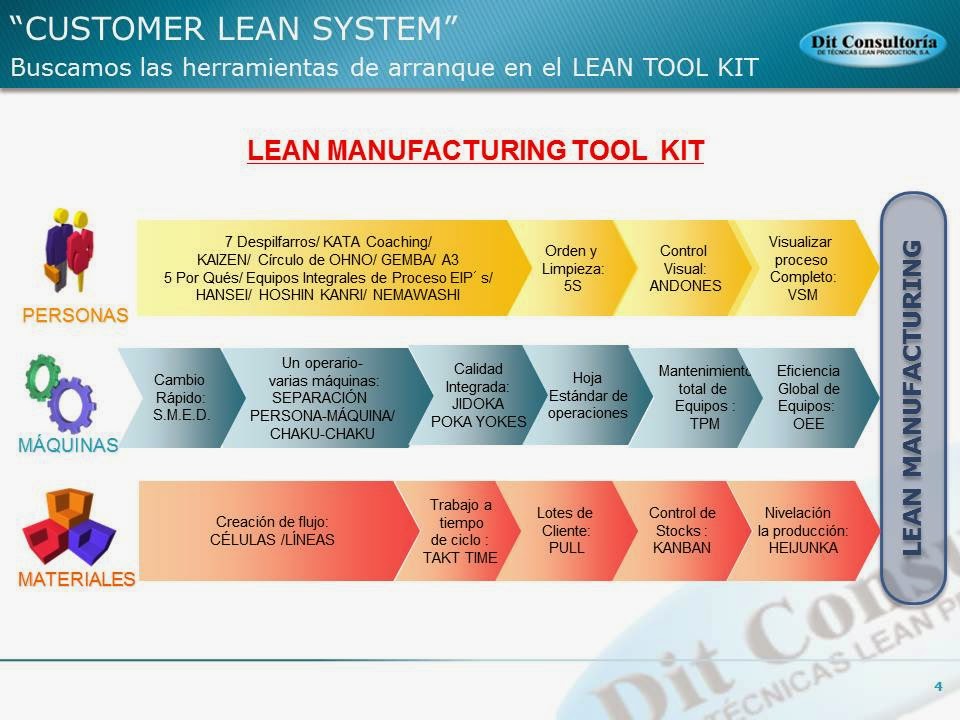

Bajando a un nivel más

detallado, buscamos las herramientas de arranque en el LEAN TOOL KIT :

Fijamos las herramientas de arranque para cada caso:

Llegados a este punto, nos gustaría hacer una reflexión muy

importante :

Algunos Clientes creen que basta la aplicación de

estándares, OEE, herramientas de análisis, Andones, dinámica de

reuniones/equipos y ciclos PDCA para tener un sistema LEAN.

Nuestra visión dice que esto está bien que pero no es

suficiente: con esas armas, solamente hacemos una transición de funcionamiento

tipo taller a otro tipo fábrica….pero sigue siendo una fábrica pre-LEAN

Los creadores del sistema vieron claro que el nuevo

paradigma estaba basado en la formación de las personas clave de la

Organización para que con las “gafas de visión nocturna puedan cazar los siete

despilfarros”, en la creación de flujo físico y en parar en caso de problemas

de calidad

Para más detalles, ver la historia en nuestro blog :

http://historiasdellean.blogspot.com.es/2014/04/homenaje-del-mundo-lean-ford-en-los-100.HTML

Por último, pero no menos importante, nos marcamos una

estrategia global para llegar a ser una LEAN ENTERPRISE

Para los que estén interesados en detalles adicionales tanto

cómo TOYOTA definió los pilares del LEAN como su posterior evolución hacia la

aplicación de estos principios al tercer gran proceso objetivo del LEAN, el de

Industrialización de Nuevos Productos , aconsejamos como lectura imprescindible

los siguientes libros :

-LEAN THINKING : Womack&Jones ( la verdadera

biblia del LEAN )

- Las claves del éxito de TOYOTA : 14 principios de

gestión del fabricante más grande del mundo : Jeffrey Liker

- Inside

the mind of TOYOTA ( Managing Principles for Enduring Growth ): Satoshi

Hino

- The

Toyota Product Development System ( Integrating People, Process and Technology

) : James Morgan & Jeffrey Liker

Estaríamos encantados de reflexionar con vosotros sobre cómo

concretar este “CUSTOMER LEAN SYSTEM” a vuestro caso específico

Un cordial saludo

Alvaro Ballesterostf 696463434